[ 追踪热点 深度报道 ]

百公里油耗6.7L!欧马可百公里油耗“破7”,欧康动力节油技术大揭秘

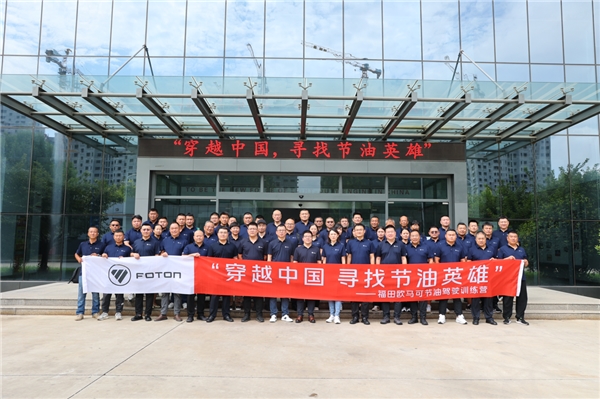

8月20日,以“穿越中国 寻找节油英雄”为主题的欧康&欧马可超级轻卡“欧康杯”节油挑战赛落下帷幕,来自长春的刘师傅以6.7L/100km的成绩摘得冠军。

参与此次节油挑战的卡友驾驶的是搭载欧康F2.5发动机的欧马可轻卡,在实车、实货、实际路况、实际运营场景之下,刘师傅能跑出6.7L/100km的油耗成绩,欧康发动机出色的节油表现功不可没。

在如今货运行业利润空间被挤压到极限的背景之下,节油对卡车用户的价值不言而喻。那么,欧康发动机是如何助力整车极限节油的?接下来,就为大家揭秘欧康发动机的“节油秘籍”。

高效燃烧+智能控制 提升燃油利用率

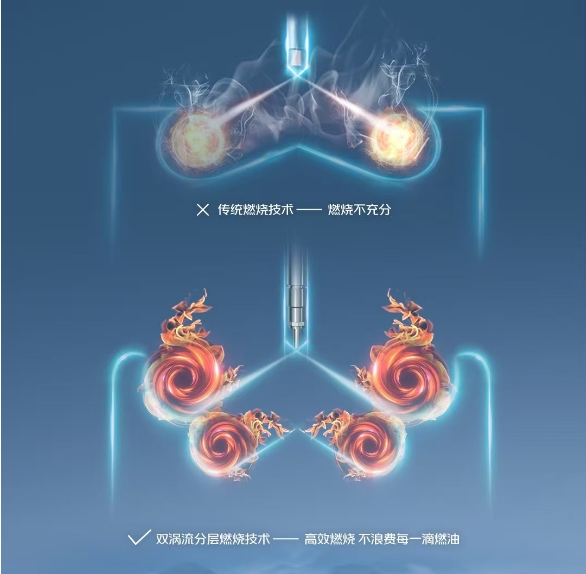

欧康F2.5发动机实现高效节油的第一大“黑科技”,便是来自英国Ricardo的双涡流分层燃烧技术。这种能够实现超低碳烟排放的先进燃烧技术,通过特殊设计,令燃油在发动机气缸内部燃烧时形成了双层涡流。与传统燃烧技术相较,这种方式能够让油气混合更加充分,燃烧更彻底,因而能够实现极高的燃油利用率,从而达到节油的效果。

雾化程度也是影响燃油燃烧效果的关键因素。欧康F2.5发动机采用了博世高效燃油喷射系统,2000bar超高压共轨压力配合八孔燃烧喷射技术,能够精准控制燃油喷射量,充分雾化、精准喷射与双涡流分层燃烧相配合,真正做到将每一滴油都利用到极致。

与高效燃烧系统相配合的,还有欧康的智能节油开关。这项功能与欧康发动机的瞬态补偿机制相配合,能够提供平原/高原、山区/丘陵、国道三种模式的自由选择并切换,让整车时刻处于最佳节油状态,控制燃油消耗成本。在这些技术的加持下,欧康F2.5发动机可以省油1%~3%。

轻量化机身+高效传动 降低燃油消耗量

轻量化设计,是欧康F2.5发动机实现极致节油效果的又一关键。

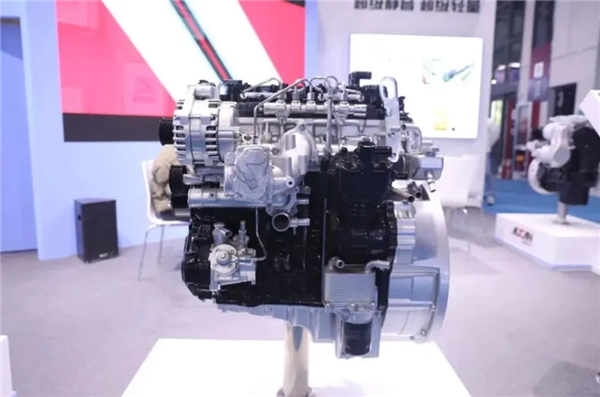

欧康F2.5发动机使用铝合金气缸盖,重量轻,升温更快,能够缩短发动机预热时长,节省燃油消耗。再配合集成式进气歧管、整体式框架龙门等模块化设计,令发动机自重仅有220kg,较行业同级产品轻50kg。轻量化设计不仅可以有效降低车辆自重,减少行驶过程中的能量消耗,同时也使得车辆在加速和爬坡时更加高效,进一步提高燃油经济性。

同时,传动方面的优化同样助力欧康F2.5发动机节油。缸孔偏心技术成功避免了曲轴运动死点,降低运行阻力,也能更好地控制燃烧位置及速率,避免燃油浪费。

此外,欧康F2.5发动机还针对隔热罩、缸盖、气门室罩盖、正时盖等部位进行了优化和加强,以减少共振和噪音的产生。这种优化不仅提升了发动机的性能和耐用性,也减少了机械磨损导致的能量损失,有助于提高燃油利用率。这些技术和设计,令欧康F2.5发动机与同级产品相较,油耗再度降低1~2L。

多场景定制化开发 精准匹配实现油耗最优

轻卡的使用场景错综复杂,不同细分领域、不同地区、不同工况,车辆的运营状态存在很大差异。因此,合理及精准的匹配对燃油经济性表现至关重要。

欧康发动机采用了定制化开发策略。例如,车辆用于城市配送时,具备起步快、小油门、低速大扭矩等运行特征;绿通物流则具备高速、稳油门、油耗低的特点。而欧康F2.5发动机能够对各种用车场景进行智能识别,做到城市配送较同级产品百公里油耗降低1.5L,城郊绿通百公里油耗降低1.0L,高速物流百公里油耗则可降低0.35L。

与福田产品的高度匹配,也是欧康F2.5发动机能够助力整车实现极致节油的关键。得益于福田汽车车机箱一体化的开发机制,欧康动力与福田汽车实现了专属定制以及高度匹配,令发动机、变速器、车桥之间能够实现高效响应配合,提高运营效率,做到能耗最优。

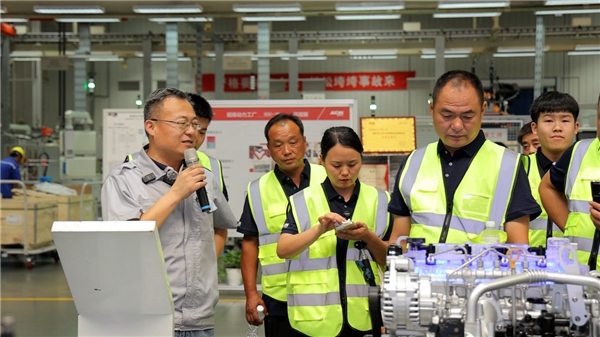

值得一提的是,在欧康动力领先节油技术的背后,还有着强大的生产制造基地作为支撑。欧康动力在潍坊建立的超级动力工厂,依照德国工业4.0标准以及《中国制造2025》规划建设标准打造而来,该工厂聚合全球先进制造技术、设备与工艺,拥有世界级动力制造水平,同时创新性地采用了快换式夹具和机械手等新工艺,实现了多产品共线的柔性化生产。该工厂产品线关键工序自动化率达到100%,是目前亚洲最先进的轻型动力制造工厂。

坚实的制造能力为欧康动力领先技术的落地和产品力的提升奠定了基础,是欧康F2.5发动机能够与欧马可实现最佳匹配发挥出极致节油效果的关键所在。

在欧康F2.5发动机的可靠产品力以及卡车司机成熟的驾驶技术加持下,欧康欧马可节油挑战赛最终交出了百公里油耗6.7L的节能答卷。如今,无论是城配还是干线物流用户,都面临着降本增效的压力和挑战,发动机和整车节约的每一滴油都是货运用户赖以维持生计的空间,希望更多像刘师傅一样的用户能够驾驶搭载欧康动力的轻卡跑出低油耗、跑出高效益。