“寻求变化,设定目标,然后,实现它。”在曹红飞的概念中,创新从来都没有退路。

2023年的上海车展,注定要被铭刻在中国汽车工业史上。尽管我们在两年前的上海已经开始“拥抱变化”,但当变化真正到来时,仍然让人震撼于其所带来的惊人的冲击。上届上海车展上仅仅崭露头角的自主新能源汽车品牌,如今已具备了与国际品牌分庭抗礼的实力与底气,甚至大有技高一筹,扶摇直上之势。

而这背后,是中国汽车自主产业链筑起的,新的长城。

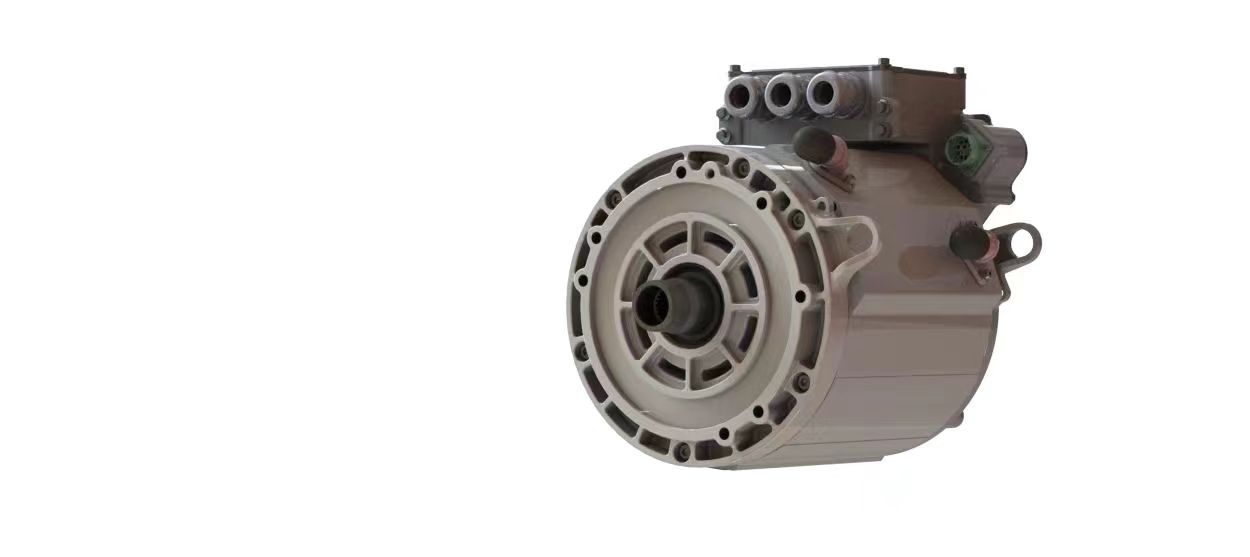

如同发动机之于燃油车一样,电机之于新能源车,同样被称之为“动力心脏”。作为汽车电动化的核心部件之一,电机直接决定了新能源汽车爬坡、加速度、最高速等重要指标的性能,其高效化、轻量化、小型化、低成本化也是企业矢志不渝的目标。

实际上,在这短短的两年里,新能源汽车性能之所以快速提升,与电机技术的更新迭代不无关系。从2020年渗透率不到10%,到如今的45%甚至更高,扁线电机无疑已经在中高端市场站稳了脚跟。

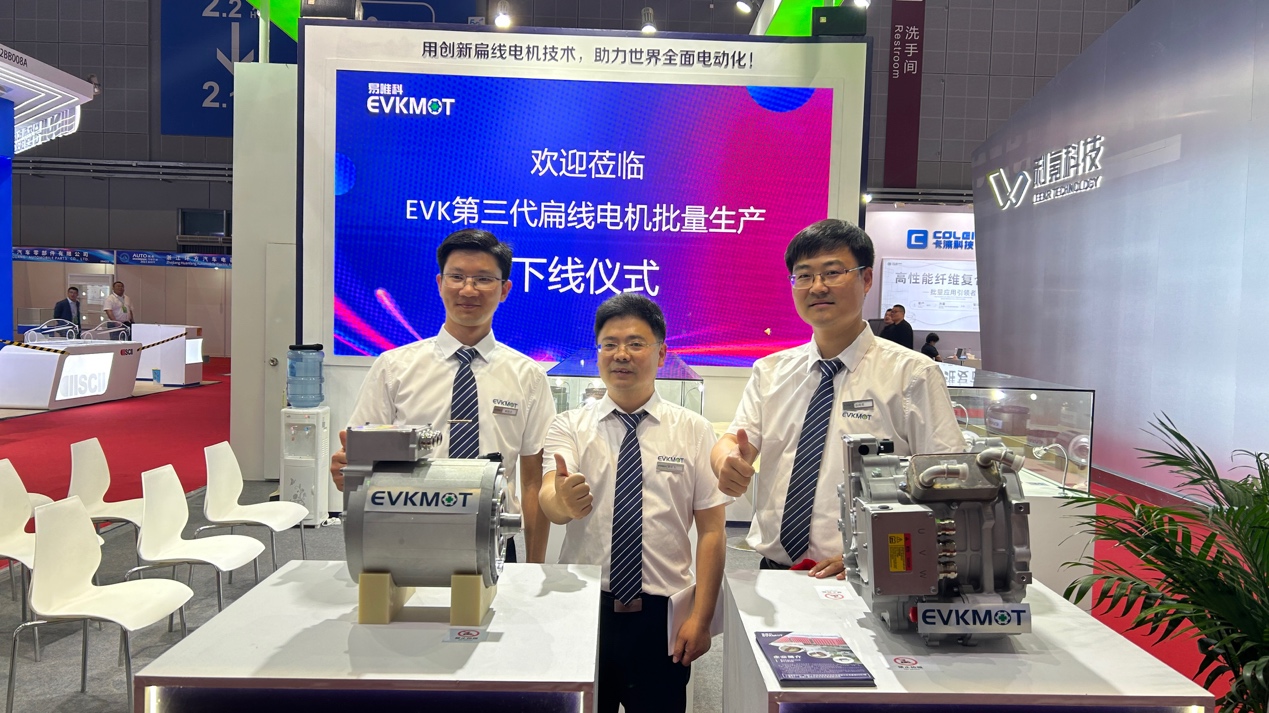

4月2 日,上海易唯科电机技术有限公司(以下简称“易唯科”)高调宣布,第三代扁线电机进入批量生产,相比普通扁线电机,功率密度可提升20%以上,可有效提高整车动力性。由于散热性能和传导性能进一步提高,产品能量转换效率大幅提升,最高效率可达98%,单电机CLTC(国标下纯电动模式续航里程) 综合工况高达96.5%。

易唯科第三代扁线电机的成功研制,再一次将扁线电机的性能拉升到了新的高度。两年前,仅仅因为扁线电机相比普通电机效率能可提升1%,就已经掀起了“圆换扁”的涛天巨浪,第三代扁线电机的研发和量产,无疑将有力助推新能源汽车整体性能的全面提升。

然而,扁线电机的研发与制造无论在设计、制造还是原材料等方面,均面临技术瓶颈和巨大的成本挑战,易唯科是如何做到的?

起点

在2008年的中国国际工业博览会上,上汽以“绿色上汽,创新未来”为主题,携新能源车和自主品牌新产品参展。这被看作上汽新能源汽车的起点。彼时正在一家军工企业参与大功率驱动电机研发工作的曹红飞,接到了与上汽合作、将可靠性高、体积更小和重量更轻的驱动电机应用到新能源汽车上的全新任务。

就这样,曹红飞于2009年来到上海,开始了新能源汽车电机的开发。“我记得我们做的第一台电机峰值功率是50kW,重量是37kg,和国内同行的产品相比,重量要轻7~8kg。”曹红飞对这款电机的性能充满了信心,但当他在2013年看到美国通用计划引入中国市场量产的新能源动力总成时,“傻眼了,通用的扁线电机产品既美观,性能又好,产品一致性比我们要强很多,功率密度至少领先我们20%~30%。”

巨大的差距激发了曹红飞的斗志,他决定在扁线电机领域取得突破,缩小与国外产品之间的差距,实现进口替代。真正开始动手时,曹红飞却发现,事情远没有想象的那么简单。“完全是两个概念。之前我们做的扁线电机匝数较少,对形状、尺寸要求都不是很高,但国外产品无论从尺寸、耐压能力、加工工艺各个方面都完全不一样。”

经过深入的研究和分析,曹红飞终于找到了急需突破的两个关键点:原材料和加工设备。

突破

尽管找到了突破口,但问题却并未在短期内迎刃而解,在关键技术上,国内企业面临了欧美行进技术的全面封锁。

作为绕组线的主要品种之一,漆包线是指用绝缘漆作为绝缘涂层、用于绕制电磁线圈的金属导线,也称电磁线。“美国通用的漆包线供应商是美国埃塞克斯,可是他们却不愿意将产品卖给中国企业。买不到,我们就只好想办法自己做。”

就这样,曹红飞找到一家国内的漆包线供应商,又找了国外的两家漆厂。“扁线电机铜过程中工艺较为复杂,特别是绝缘涂层,既要保证在受力折弯的过程中不破裂,又要能够耐高温,尽可能提高韧性、降低收缩形变,这是传统的焊接工艺和涂层所无法实现的。”曹红飞介绍说,不仅要调试底漆和面漆的配方,还要控制漆膜的均匀度和厚度,“将近三年的时间,我们终于攻克了扁线电机漆包线的难题。”

解决了材料问题,接下来就是设备了。“经过多方打听,我们终于知道,产线是日本小田原的,但小田原产线技术在整车厂控制之下,根本不可能向日本以外的区域出口,一条电子的产线甚至需要两亿元以上的价格。”曹红飞说,“最后,我们硬是凭着自己的想象,通过逆向工程技术对模具进行开发。”

在得到了多位专家、工程师及老师傅的帮助之后,“第一台模具终于被几位老师傅一锤子一锤子敲出来了。”原材料和加工设备这两大瓶颈的突破,让国内自此具备了扁线电机的开发和生产能力,并且开始形成规模。

新能源汽车市场和技术发展速度的加快,对电机的工作频率也提出了更高的要求,“这就需要增加电机绕组的层数。从2层到4层甚至更高层数时,如何突破扭头部分工艺又再次成为了技术难点。”曹红飞说,“当我们的技术迅速提高,接近国际高端水平时,国外的企业就愿意和我们交流了,所以我们渐渐突破了技术瓶颈。2016年,我们开发的第二代扁线电机的绕组层数已经可以做到6层甚至8层。”

尽管仍然面临设备投资高、无法柔性生产的问题,但不可不认的是,国内的电机产业链已经随着技术的进步逐渐形成并开始走向成熟。可以说,曹红飞及其团队对扁线电机技术的自主创新,打通了驱动电机上下游产业链,同时带动了驱动电机和新能源产业链的延伸,并使其更加稳定和富有韧性。

引领

从驱动电机的技术升级过程中我们不难发现,随着新能源汽车的不断进步,小型化、高速化成为新能源汽车电机的主要发展趋势,这必然要求扁线电机不仅需要更高的功率密度以适应高转速,同时还要适应更高的电压。“第二代扁线电机的技术指标已经无法满足需求。”在曹红飞看来,必须要开始研发并生产第三代扁线电机,全面提升电机性能,解决用户的痛点。

“要想成为迭代产品,第三代扁线电机要走不同的技术路线,产品性能也要有大幅提升,同时成本还要有所下降。所谓技术创新,就是要在别人之前,先革自己的命。”曹红飞说,第三代扁线电机的转速至少要达到20000rpm以上,层数可能要达到10层甚至12层,在对精度的要求越来越高的同时,必然需要增加漆膜厚度,以适应800V的电压,然而增加漆膜厚度又将带来空间利用率降低的弊端。

“整个的开发过程并非一帆风顺,虽然已经想到了可以通过不等槽宽将空间利用率提高,但真正实现起来又遇到了很多问题。再加上突出其来的疫情,第三代产品的研发一度陷入僵局。”说到这里,曹红飞难掩眼中的信心,“但我们的团队并没有放弃,很多创新都是在绝境中被逼出来的。当时大家虽然都被关在家里,却并没有停止对产品的研发。最终,我们找到了解决方案。”

新世界的大门就此打开。

2021年9月,上海EVK成立。2022年6月,第三代扁线电机的样机试制成功,产品外径覆盖138~270mm,功率级覆盖5~300kW。通过将槽型由直槽改为不等槽宽,并且将绕组以双拼形式放进去,使电机叠厚减少20%以上,大大提高了空间利用率,在同等体积下,其综合能量转换效率较顶级圆线电机产品提高4%,较二代扁线电机产品提高2%.这对于数吨重的电池组来说,相当于减少了几十公斤的重量。

目前,易唯科已经三项国际专利,申请中国专利50余篇,大部分是发明专利。基于第三代创新的扁线电机技术正在申请国家新能源科技创新项目和上海市科技创新项目。第三代扁线电机的电机功率,也早已达到甚至超过国家要求的“2030年电机功率要达到每千克6000瓦”的性能标准。

与此同时,易唯科的定子组装产线自动化率达到70%,信息化覆盖率达到100%,绝缘处理产线的自动化率和信息化覆盖率均达到100%,可实现柔性生产,能够根据客户的不同需求调整制造方案,从而避免在投资过程中的风险问题。“第三代扁线电机不仅可以广泛应用于新能源汽车领域,甚至还可以扩展到摩托车、工程机械、电动船舶和航空航天领域。”在曹红飞的规划里,第三代产品有着更为巨大的市场潜力。

技术创新,就是要不断寻找差异化,只能能够给客户带来价值的技术和产品,才有市场和未来。2022年,易唯科第三代扁线电机获评中国汽车研究院和中国商用车黑科技大赛组委会“电动化技术创新奖”,EVK易唯科公司被中国汽车评价研究院评为“汽车行业隐形独角兽企业”。

随着年产能10万台自动化生产线的全面投入使用,易唯科将逐步扩大在国内驱动电机行业的市场占有率,并积极开拓国际市场,以对电机行业的热爱和情怀,实现中国驱动电机行业的国际领先。