[ 追踪热点 深度报道 ]

黑科技 | 揭开福田康明斯黑灯工厂的神秘面纱

近日,福田康明斯在灯塔工厂举行了第二届制造技术节,并且宣告了黑灯工厂的正式启用。福田汽车制造副总裁朱油福谈到其现实意义:“这是一个标志性的时刻,它不仅仅是技术的胜利,更是我们对智能制造未来的一次大胆实践。黑灯工厂的启用,意味着我们的生产线将实现高度自动化和智能化,这不仅大大提升了生产效率和质量控制水平,更是我们向零碳排放目标迈进的重要一步。”

要说黑灯工厂,先说灯塔工厂

灯塔工厂已经代表了全球制造业智能制造和数字化的天花板水平。这些工厂在第四次工业革命的所有特征,包括自动化、工业互联网、数字化、大数据分析、5G等技术方面有着显著的应用与成就,不仅代表了当今制造业领域智能制造和数字化的最高水平,同时也为其他制造型企业揭示了未来发展的方向。

合格的灯塔工厂需要满足四大标准:实现重大影响,成功整合多个用例,拥有可扩展的技术平台,以及在关键推动因素中表现优异,因此被誉为“世界上最先进的工厂”,具有榜样意义的“数字化制造”和“全球化4.0”示范者。截止2024年10月,全球“灯塔工厂”共有 172 座,包含中国 72 座,占据了近半数份额。

我国制造业规模早已实现世界第一,整体水平也在不断提升,追赶和超越的脚步从未停止过。作为“世界工厂”,中国很多企业在不断尝试如何实现智能制造,灯塔工厂就是一个非常重要的标志。

早在2020年,福田康明斯就被麦肯锡与世界经济组织评选为北京市首家灯塔工厂,代表了当今制造业智能制造和数字化的最高水平。福田康明斯灯塔工厂拥有按照世界领先的技术标准和质量控制标准设计的发动机制造系统,车间生产线包括缸体和缸盖机加线、装配线、试验线、喷漆线和辅装线。福田康明斯还以自身需求出发,综合运用其从供应商零部件、库、区的私域数据,开发了创新型VSM数字化系统,不仅让预防性防错技术应用广泛,更锻造出了符合离散制造业的供应链循环,形成了全设备全周期管理。

智能化程度更高的黑灯工厂

黑灯工厂即light out plant,是一种高度自动化的,车间内的机器可以自动运作,即使关灯也可正常运行的工厂,又名“智慧工厂”或“智能工厂”,是工厂自动化和智能化的高级形态。

利用数字化和智能化手段,可以让工厂从原材料到最终成品,所有的加工、运输、检测过程均在空无一人的“黑灯工厂”内完成,实现了真正意义上的无人作业。

当然,尽管关闭灯光,工厂也能正常工作,但这并不意味着整个工厂都是漆黑一片,智能设备仍然需要光线来识别二维码等标识。

在自动化程度方面,黑灯工厂可实现从原材料入库到成品出库的全链条自动化生产。这意味着在整个生产过程中,包括加工、运输、检测等环节,都几乎无需人工操作,完全由智能机器人和自动化设备按照系统指令自行完成。

同时,黑灯工厂能够通过先进的传感器、机器人技术和自动化控制系统,确保生产过程的精准和高效。

由于采用了高度自动化的设备、技术和工艺,黑灯工厂中的自动化生产线可以基本上实现“全年无休”,无需人工干预,这大幅提高了生产效率。

在智能化程度方面,黑灯工厂的系统可以采集和理解外界及自身的信息,并据此分析判断和规划自身行为。

黑灯工厂利用先进的检测技术,可实现智能检测与质量控制。如高速摄像机、传感器等,对生产过程中的各种参数进行实时监测,并根据预设的标准进行自动调整。这不仅可以确保产品质量的稳定性和一致性,还能及时发现生产中的问题,避免因故障而导致的生产中断。

通过智能平台,管理者还可以对黑灯工厂进行生产数据的可视化管理,实现从原材料到生产再到入库的统一调度。这有助于企业优化资源配置、提高工作效率。

链合共赢的智能制造生态

在这次制造技术节上,福田康明斯邀请了多家产业链合作伙伴,不仅展示了最尖端的科技和最先进的产品,更重要的是展示出一个更加智能、健康和高效的制造生态体系以及开放共享、多元合作的高端平台。黑灯工厂的智能制造生态也由此揭开冰山一角。

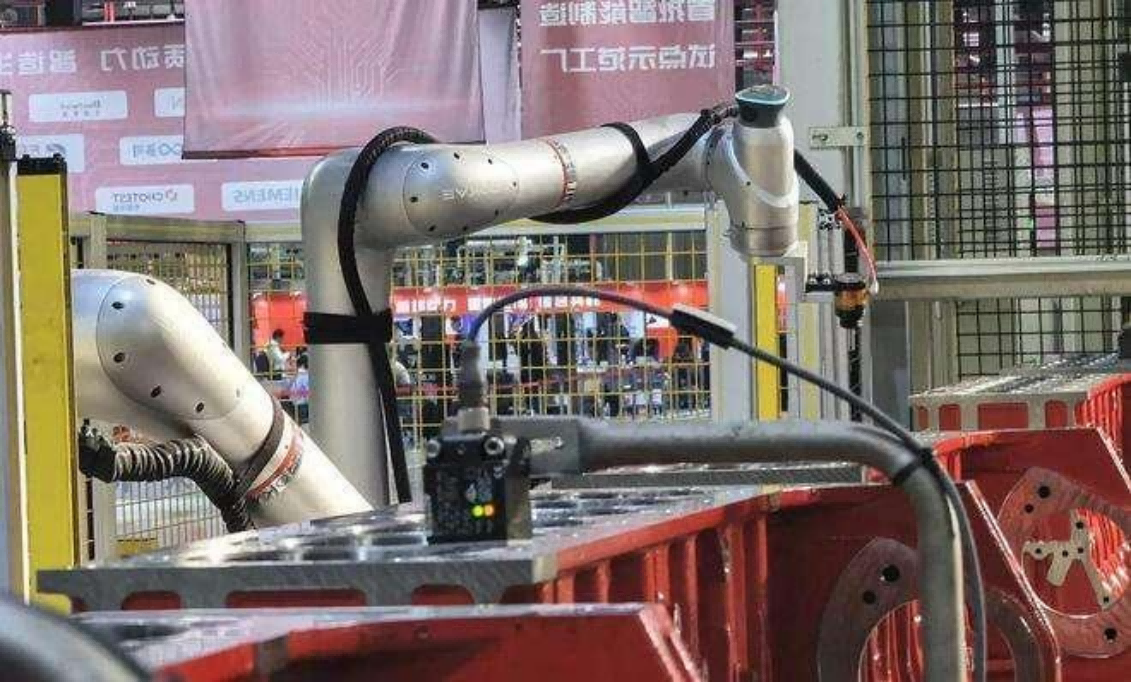

50余台协作机器人入驻福田康明斯“黑灯工厂”,凭借卓越的机器人产品及为客户量身定制的30+个解决方案,全面赋能发动机生产线的自动化与智能化革新,确保7*24小时不间断的高效生产。

针对典型应用场景,匹配最优解决方案设计和选型方法,助力产线智造升级。数十台机器人运转于“黑灯工厂”的机加工、组装等多个点位。从缸体、缸盖的加工,到最终的装配流程与成品质量检测,协作机器人的身影贯穿了发动机生产的关键工序环节,不仅帮助客户解放了100+名劳动力,极大地改善了人员的工作环境,而且在提升产品质量与生产效率方面展现出显著成效,间接助力良品率提升6%,总体运营成本下降15%,为黑灯工厂的持续高效运转提供了强有力的支撑。

机床监控系统助力福田康明斯打造了智能化机加生产线,有监控机床运行状态的预测性维护系统、通过AI识别产品质量问题的机加工数据挖掘系统,以及刀具磨损监控系统、加工异常监控系统、碰撞缓冲系统等机加工智能化技术解决方案,保障了产品的加工安全和质量。

基于此,福田康明斯黑灯工厂实现了自动化流程,通过高度自动化的生产设备和流程,能够大幅减少人工操作,实现24小时不间断生产,从而显著提升生产效率;实时监测生产状态,及时调整生产计划,快速响应市场变化,缩短产品交付周期;实现对生产资源的精准管理,包括原材料、设备、人力等,避免资源浪费;优化能源消耗,减少不必要的能耗和排放,符合绿色制造的发展趋势;对生产过程中的每一个环节进行实时监测和检测,确保产品质量符合标准;减少人为因素导致的误差,保证产品的一致性和稳定性。

在运营管理方面,黑灯工厂自动化和智能化的生产模式减少了对大量人工的依赖,降低了人力成本;智能设备具有自我诊断和远程维护功能,能够及时发现并解决问题,可降低维护成本;黑灯工厂作为智能制造的代表,能够推动企业进行技术创新和流程再造,快速响应市场变化,灵活调整生产策略,满足多样化、个性化的市场需求,提升企业的核心竞争力。

在提供决策策略方面,黑灯工厂收集的大量生产数据,可以通过大数据分析技术,为企业的生产决策提供有力支持;基于历史数据和市场趋势,可进行生产预测和优化,提高生产计划的准确性和前瞻性。

综上所述,福田康明斯黑灯工厂作为智能制造的标杆,在自动化和智能化方面达到了极高的水平,代表了工业制造领域的一个重要发展方向。通过高度自动化和智能化技术,黑灯工厂不仅提升了生产效率和产品质量,还优化了资源利用,降低了运营成本,增强了企业的竞争力,有助于企业履行社会责任,提升社会认可度,是现代制造业转型升级的重要方向。